Hochfeste Aluminiumlegierungen der 7XXXer-Serie zählen zu den vielversprechendsten Werkstoffen im Leichtbau. Ihre Kombination aus geringer Dichte und hoher Festigkeit macht sie besonders attraktiv. Gleichzeitig begrenzen ihre ausgeprägte Ausscheidungshärtung und das daraus resultierende spröde Werkstoffverhalten bislang den Einsatz in vielen industriellen Bereichen. Mit dem DFG-geförderten Projekt „Verbesserung der Umformbarkeit hochfester Aluminiumlegierungen durch lokale, laserbasierte Legierungsmodifikation“ (Tailor Alloyed Blanks) geht die Forschung und Entwicklung am blz genau dieses Problem an.

Zielsetzung – Neue Freiheitsgrade durch lokale Legierungsmodifikation

Um hochfeste Aluminiumwerkstoffe auch in automobilen oder industriellen Umformprozessen nutzbar zu machen, erforscht das Projekt neuartige laserbasierte Ansätze, mit denen die lokalen Werkstoffeigenschaften gezielt beeinflusst werden können.

Kernidee: Umformeigenschaften dort verbessern, wo sie benötigt werden

Durch die Kombination zweier laserbasierter Prozesswege sollen die Legierungszusammensetzung und das Gefüge so verändert werden, dass die Umformbarkeit gezielt zunimmt, ohne die Gesamtfestigkeit des Bauteils zu kompromittieren.

Forschungsmethoden – Drei Bausteine für ein neues Prozessverständnis

1. Laserbasierte Elementverdampfung

Im ersten Schritt wurde ein reproduzierbarer Prozess entwickelt, um Zink und Magnesium – entscheidende Elemente der Ausscheidungshärtung – lokal zu reduzieren. Parallel wurden die Auswirkungen auf Mikrostruktur, Festigkeit und Verformungsvermögen untersucht.

2. Zulegierung per Laserauftragschweißen

Anschließend wurde analysiert, wie die gezielte Zulegierung von Silizium die Materialeigenschaften beeinflusst. Die Kombination aus Verdampfung und Zulegierung ermöglicht eine präzise Anpassung des Werkstoffs.

3. Übertragung auf flächige Modifikationen

Nach der Bewertung einzelner Modifikationslinien wurden flächige Zonen erzeugt und auf Homogenität, Elementverteilung und mechanische Eigenschaften untersucht.

Ergebnisse der Forschung

Erste Erfolge und offene Herausforderungen

Die Untersuchungen zeigen:

- Mit geeigneten Lasersystemen lässt sich die Elementverdampfung präzise steuern.

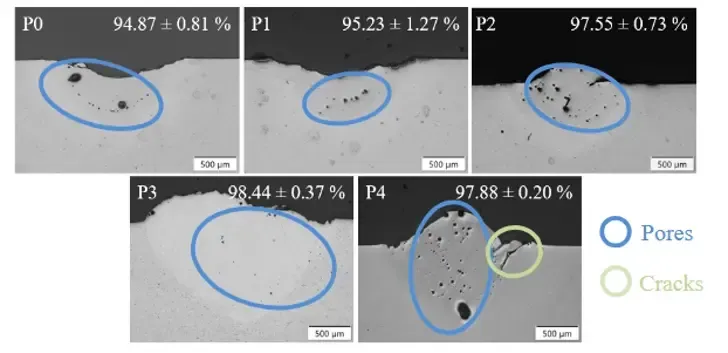

- Thermisch induzierte Defekte wie Poren oder Risse bleiben ein kritischer Faktor.

- Lokal behandelte Bereiche weisen eine signifikant erhöhte Umformbarkeit auf.

- Siliziumzugaben verstärken diesen positiven Effekt.

- Flächige Modifikationen eröffnen großes Potenzial, verlangen aber weiter optimierte Prozessstrategien zur Sicherstellung der Materialhomogenität.

Diese Erkenntnisse fließen nun in die Entwicklung am blz ein, wo die Verbindung von Laserprozess, Legierungszusammensetzung und resultierenden Materialeigenschaften systematisch erforscht wird.

Ausblick – Vom Labor in die industrielle Anwendung

In einem geplanten Folgeprojekt soll das Prozessverständnis nun weiter vertieft und ein modellbasiertes Werkzeug entwickelt werden, das die Übertragbarkeit in industrielle Umformprozesse erleichtert. Ziel ist eine flexible, anwendungsnahe Technologie, die künftig maßgeschneiderte Werkstoffeigenschaften im Leichtbau ermöglicht.

Morgen öffnet sich das nächste Türchen im Adventskalender – und liefert weitere Einblicke in die breiten Aktivitäten der Forschung und Entwicklung am blz.

Teilen Sie diesen Beitrag mit Ihrem Netzwerk